北京恩薩:提高水泥窯協同處置城市生活污泥能力的措施

0引言

城市生活污泥主要是指城市生活污水處理廠脫水以后的污泥,污泥中存在大量有機物、病菌、重金屬等物質,長期堆存會造成惡臭、滋生蚊蠅、污染地下水等有害影響。利用水泥窯協同處置城市生活污泥在眾多污泥處置技術中是最為徹底有效的技術之一,具有較好的推廣價值。

HZ水泥有限公司自2012年11月開始利用液壓驅動活塞泵泵送城市生活污泥至水泥窯進行協同處置,幾年來通過不斷的技術改造,單線處置污泥能力由80t/d逐步提高至180t/d,兩條生產線同時運行可以達到300t/d以上的污泥處置能力,滿足了當地日益增加的污泥處置需求。本文對該公司幾年來技改過程中遇到的問題與技改的經驗進行了系統的分析和探討。

1原有系統存在的問題

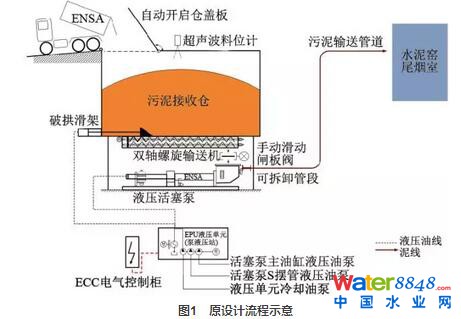

HZ公司原采用德國PM公司的技術產品,具體流程見圖1,城市生活污泥經過汽車運輸至工廠后卸入污泥料倉,污泥在液壓破拱滑架的推送下經過雙軸螺旋輸送機進入液壓污泥泵,在污泥泵擠壓輸送作用下經過污泥管道輸送至水泥窯尾煙室,進入水泥窯內焚燒。

該系統流程簡單,設備運行可靠,且有國外的成功案例可以借鑒,但是污泥直燒系統投運后,水泥窯正常操作運行受到影響,以至于水泥生產線在很長一段時間內無法達標達產,主要表現為以下問題:

污泥投加量為1~2t/h時,加料初期窯電流會迅速下降100~200A,短時間內窯頭出料明顯增加,操作人員一般會降低窯速0.2~0.3r/min,并增加窯頭用煤,一般在約20min后窯系統會恢復正常,待窯電流恢復正常以后,系統喂泥量可以逐步提高至2t/h左右。在此污泥投加量下,整個窯系統只是表現為預熱器出口壓力有所上升,而產質量則相對比較穩定。

污泥投加量為2~3t/h時,窯系統反應比較明顯,窯況會有較大的波動,具體表現為:窯電流會迅速降低100~200A、窯尾CO濃度增加、窯頭出料不穩定,在這種情況下一般會導致f-CaO超標,生產操作上需通過降低窯速、減少生料投加量、增加系統風量、增加頭煤等措施穩定窯況。在此污泥投加量下,窯系統熟料產量一般會減少200~300t/d。

污泥投加量在3t/h以上時,窯電流會迅速再次降低50~100A,窯尾的CO濃度逐漸上升且居高不下,同時在窯頭可以觀察到燃燒器火焰明顯發飄,甚至有火焰反撲的現象,在篦冷機鏡頭可以看到窯頭出料量短時間內明顯增加,如果推料不及時,會造成篦冷機高溫段熟料大量堆積。這種情況下,f-CaO合格率會大幅度下降,熟料外觀變差,生產操作上即便是大幅度減產、增加系統風量、降低窯速也難以穩定窯況,最終只能減少污泥投加量。

2污泥對水泥窯影響的機理

在本項目中污泥通過柱塞泵輸送至窯尾投加點,污泥在管道內呈柱狀流形態,根據柱塞泵換向速率不同,呈現為不同的脈沖柱狀流進入窯尾煙室,污泥從管道內沖出后會直接掉到煙室斜坡上,并裹挾著生料直接沖入回轉窯內,在窯內吸熱后急劇膨脹、氣化、直至完全焚燒。

含水率80%的城市生活污泥進入到水泥回轉窯后,影響主要有以下幾點:

首先,大量的含水80%的污泥塊直接沖入到回轉窯內的灼熱生料中,吸熱后會迅速釋放出大量的氣體,造成回轉窯尾段生料流速加快,使大量未經過充分反應的生料迅速進入燒成帶,造成燒成帶很快縮短從而減少熟料液相形成區域,表現在實際生產中每次增加喂泥量后短時間內窯電流大幅度下降、隨后窯頭會有大量的熟料涌出,如果操作調整不及時會導致f-CaO超標。

其次,污泥中的水分在窯內氣化會造成窯內風量增加,形成“氣栓”,同時占用煙氣通風面積,增加系統阻力,使窯尾縮口風速提高。根據摩爾定律:水變成水蒸氣體積擴大約1240倍,同時污泥中的含水汽化并升溫將增加用煤量,從而增加煙氣量,兩項煙氣增量之和可約達到隨污泥進窯液態水體積的2000倍之多;在本項目中,污泥投加量在2t/h時,每小時約有1.6m3的水迅速蒸發,窯尾縮口增加的標況風量約為0.3萬m3,風量增加一方面會造成入窯二次風量減少,容易形成還原氣氛,另一方面會造成窯尾斜坡風速增加,入窯物料被煙氣帶回分解爐的量增加。實際運行中表現為窯頭火焰發飄或有反撲現象、熟料中容易出現還原料、主窯皮縮短等現象。操作人員為保證窯系統不出現還原氣氛、火焰形狀良好,一般會采取調整火焰、增加系統風量、增加頭煤用量的做法,但是由于污泥投加量不穩定,窯況調整又不會短時間內出現明顯改善,所以表現為:窯況不穩定,系統煤耗增加明顯,熟料巖相表現為明顯的短焰急燒現象。

第三,污泥中含有較多的有機物,從窯尾煙室進入窯內后,在高溫低氧條件下迅速碳化,碳化后的污泥進入灼熱生料中形成局部還原氣氛,會有還原熟料的產生,在這種情況下,無論窯況如何都會有部分黃心料出窯,這點與本項目實際情況非常相符。

第四,污泥中含有少量氨基成分,氨基成分在窯系統內釋放出NH3成分與窯內氮氧化物(NOx)發生反應,從而可以降低煙氣中NOx的含量,減少脫硝氨水的使用量。本項目中投加污泥后,氨水使用量幾乎沒有降低,主要是由窯況波動較大、系統不穩定造成。

3整改措施與效果

根據以上分析,HZ公司與我公司的技術人員一起先后進行了兩次技術改造,都取得了預期效果。

第一次改造:改變污泥投加點位置,提升50%的污泥處置量。

原有系統的污泥投加點在窯尾煙室,污泥進入煙室后會直接進入回轉窯內,對回轉窯窯況影響很大,為減緩影響、延長污泥入窯時間,將污泥投加點提高至分解爐中部距離窯尾煙室約15m的位置,由于位置較高,污泥在分解爐內會停留1~2s的時間,一部分污泥在分解爐中焚燒,從而減少回轉窯的焚燒負荷,提高處置量。

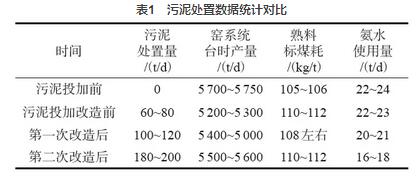

從統計數據來看(見表1),投加位置提高以后污泥的實際處置量提高至100~120t/d左右,提升近50%,氨水使用量減少約10%,效果非常明顯。

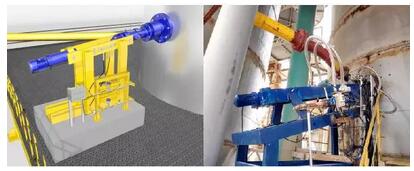

第二次改造:采用恩薩SSL10型污泥霧化噴槍(見圖2),優化污泥入窯工況。

圖2SSL10型污泥霧化噴槍

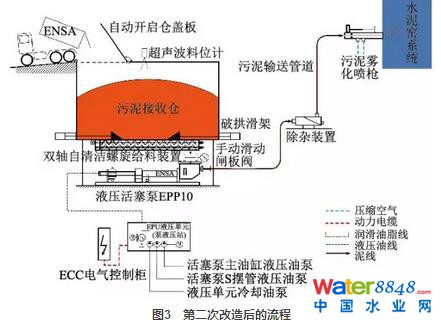

第一次改造只是簡單改造,在現場仍然可以發現窯尾煙室有污泥落入回轉窯,另一方面在污泥水分出現變化時窯況仍然有明顯波動,所以在2015年5月該公司使用SSL10型霧化噴槍系統(如圖3)。該系統首先對污泥進行除雜處理,將污泥中>20mm的污泥雜質進行濾除,然后通過管道將污泥送至污泥霧化噴槍系統,同時采用壓縮空氣將污泥充分打散霧化,從而實現污泥在分解爐內完全焚燒,避免污泥入窯給窯況帶來較大影響。

圖3第二次改造后的流程

從統計數據來看,經過第二次改造后污泥處置量得到進一步提高,同時窯系統熟料臺時產量趨于穩定,并提產至5600t/d,氨水使用量減少近30%,效果非常明顯。

4結束語

1)城市生活污泥含有大量的水分,水泥窯在協同處置過程中不可避免地會受到較大影響,窯系統臺時產量會有明顯下降,熟料煤耗明顯增加。

2)城市生活污泥中含有氨基物質,污泥焚燒時會釋放出NH3成分,與NOx發生SNCR反應,從而可以減少脫硝氨水使用量,最多可以減少近30%的使用量。

3)采用污泥霧化噴槍將污泥打散后入爐,可使污泥焚燒效果明顯提高,日處置量最大可達熟料產量的5%。