武漢漢西污泥好氧發酵案例 居然還有機器人

漢西污水處理廠改擴建工程污泥處置項目近期325t/d、遠期435t/d,今年3月,該項目正式進泥試運行。該項目采用CTB智能控制高溫好氧發酵技術進行污泥無害化、減量化和資源化處理。全新的自動進出料機器人首次應用,替代傳統的裝載車上料模式,向全自動進出料、智能化好氧發酵邁出重要一步。

1工程概況

武漢漢西污水處理廠服務范圍由漢口西部地區以及東西湖東部地區兩大部分組成,其中漢口西部地區包括長豐南北垸排水系統和機場河排水系統,涉及的行政區包括江漢區和硚口區;東西湖東部地區包括吳家山新城、泛金銀湖組團、杜公湖組團和柏泉鎮,漢西污水處理廠的總服務面積為176.7km²,服務人口為172.5萬人。污水處理廠擴建后規模為60萬m³/d,出水標準為《城鎮污水處理廠污染物排放標準》(GB18918-2002)一級B標準。

2工程設計

2.1污泥處理處置工程規模

根據漢西污水處理廠處理規模、進出水水質、污水處理工藝,設計污泥處理處置工程設計規模近期325t/d(以含水率80%計,下同),遠期435t/d。

2.2污泥成品出路

根據周邊的污泥消納條件,漢西污水處理廠污泥最終處置方式為土地利用,即選綠化介質土、林地土壤改良劑作為污泥的消納方式。漢西污泥處理工程采用“工程總承包+托管運營”商業模式,由專業公司對最終產品進行市場營銷,目前污泥成品采用多元化的出路模式,主要用于武漢市區域園林綠化營養用土;同時運營公司通過與有機肥料生產公司合作,將污泥產品加工成有機肥料,作為湖北省內其他城市園林綠化營養用土使用。

2.3設計進泥泥質和出泥泥質

本項目設計進泥泥質如下:含水率80%,pH6.5~8.5,有機質300g/kg干基,總氮20g/kg干基,總磷15g/kg干基,總鉀4g/kg干基,總鎘3g/kg干基,總汞1g/kg干基,總鉛60g/kg干基,總鉻150g/kg干基,總砷35g/kg干基,總銅250g/kg干基,總鋅1000g/kg干基,總鎳50g/kg干基,總氰化物1g/kg干基,礦物油1500g/kg干基,苯并(a)芘0.5g/kg干基,熱值2000kcal/kg干基。

2.4泥處理工藝及處理流程

漢西污水處理廠污泥處理采用CTB智能好氧發酵工藝,通過智能好氧發酵控制系統進行溫度和氧氣等參數的實時在線監測和反饋控制。經過無害化處理的發酵產物將進行資源化土地利用,用于園林綠化等行業。

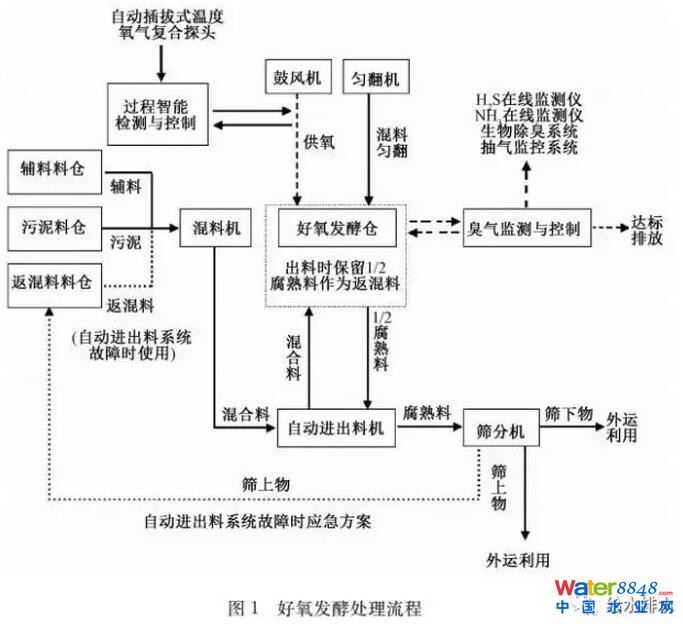

污泥處理具體流程見圖1。待處理的脫水污泥與輔料通過混料機進行預混,再由自動進出料設備送入發酵倉;混合料與發酵倉底部留存的腐熟物料(返混料)在勻翻機的翻拋過程中充分混合,調節物料的水分、孔隙率、C/N值等參數到適宜范圍,之后由控制程序和勻翻機完成污泥好氧發酵過程;

發酵過程結束后自動進出料設備將發酵倉上層物料運出,底部留有約1m厚度的腐熟物料用于下次發酵的返混料,運出的腐熟物料經過篩分,并根據粒徑大小用于不同的資源化方向。

2.5污泥處理物料平衡

混料后物料的性狀直接影響發酵效果的好壞。通常進廠污泥具有含水率高、孔隙率低等特點,脫水污泥在好氧發酵前必須與調理劑和膨松劑進行混合、破碎,進行適當的預處理,以調節適宜的含水率、碳氮比等參數。混合破碎后物料的含水率為60%~65%,有機質含量≥35%,碳氮比為20∶1~30∶1,調理劑和膨松劑的選擇因地制宜,可以利用剪枝、落葉等園林廢棄物和秸稈、木屑、鋸末等有機廢棄物,或利用已發酵的熟料作為返混料。

添加比例要適中,過低會影響發酵效果,過高會增加運行成本。本項目擬采用秸稈和蘑菇渣作為輔料(調節劑和膨松劑),輔以返混料(發酵成品)作為接種劑,輔料、腐熟污泥和脫水污泥經合理配比混合后形成含水率為60%~65%的混合物料,然后進入高溫好氧發酵槽進行高溫發酵處理。

如圖2所示,日處理污泥量325t,進廠含水率為80%的污泥與有機輔料、返混料混合,混合均勻后物料530t,含水率約62.2%,經過高溫好氧發酵,物料水分蒸發及有機質降解揮發241.4t,充分腐熟后物料含水率降低到40%左右,物料發酵完成后的重量為288.6t/d,其中約155t/d的發酵成品用作返混料與脫水污泥混合,剩下的約133.6t/d發酵成品進行資源化利用。

2.6主要構筑物工程設計

2.6.1污泥濃縮脫水機房

污泥均質池1座,將初沉池污泥、剩余污泥進行混合均勻。污泥濃縮脫水機房1座,尺寸為L×B×H=53.3m×18.9m×12.4m,土建按遠期435t/d規模建設,設備按近期325t/d規模安裝,進泥含水率99%~99.3%,出泥含水率≤80%。

主要設備采用離心濃縮脫水一體機7套(6用1備),單機處理能力為60~100m³/h,配套設備包括進泥螺桿泵、污泥切割機、絮凝劑制備裝置水平無軸螺旋輸送機等。脫水后的污泥經緩沖料斗緩存后通過污泥柱塞泵輸送至污泥好氧發酵車間的污泥料倉,柱塞泵輸送能力為Q=30m³/h,揚程為12MPa,1用1備。

2.6.2污泥好氧發酵車間

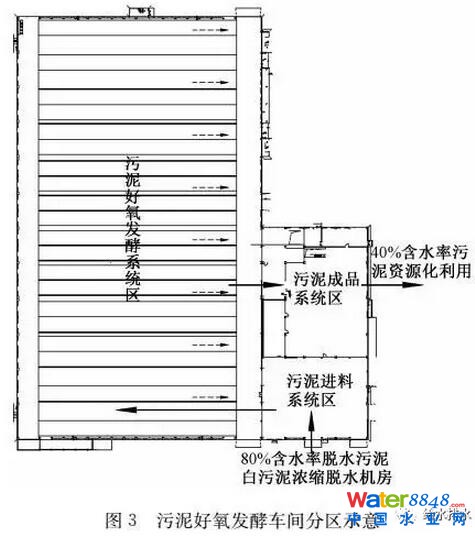

漢西污泥處理構建筑物采用組合式建筑,設置污泥好氧發酵車間1座,根據污泥處理工藝流程,整個發酵車間分為污泥進料系統區域、發酵系統區域、成品系統區域和配電管理區域等4個區域(見圖3)。污泥好氧發酵車間總占地面積為15170m²,發酵車間主體為一層,部分區域帶地下一層和地上兩層,建筑總高度為13.1m。

2.6.2.1污泥進料系統

污泥進料系統設置在地下一層和地面一層,總占地面積為1055m²,地下層高度為6.5m,地面一層高度為8m。污泥進料系統主要是在污泥入發酵倉前,先對污泥進行預混料,該環節將含水污泥、輔料及返混料送至混料機中混合,混合后的物料由皮帶輸送機送至緩存料倉。

污泥料倉主要包括2組污泥料倉(有效容積200m³)、2組輔料料倉(有效容積160m³)、2組返混料料倉(有效容積160m³)和2組緩存料倉(有效容積30m³)。濕污泥通過柱塞泵輸送至污泥料倉、返混料料倉和緩存料倉進出料均通過皮帶輸送機輸送,輔料通過車輛運送至混料區,傾倒入輔料料倉。主要設備包括各料倉配套出泥裝置,皮帶輸送機,混料機2臺,單臺混料機混流能力為90m³/h。

2.6.2.2污泥好氧發酵系統

污泥好氧發酵系統對混合料進行發酵,降低物料含水率,實現物料無害化和穩定化。污泥好氧發酵系統設置在地面一層,總占地面積為12450m²,地面一層高度為8m。

污泥好氧發酵系統共設置24組好氧發酵槽,發酵槽長69m,寬5m,發酵污泥堆體高度為2m,發酵周期20天,發酵溫度55~70℃,堆體氧濃度不小于8%。每個發酵槽下部設置2條鼓風倉,利用風機對污泥進行鼓風曝氣。

主要設備包括自動進出料機及配套移行車2套,取料能力150m³/h,行走速度0~15m/min,料倉容積30m³,卸料時間10s,功率65kW;翻拋機及配套移行車2套,翻拋能力≥800m³/h,行走速度0~10m/min,最大翻拋深度2m,最大拋出距離2.5m,功率130.5kW;鼓風機48套(每槽2套),鼓風量6300m3/h,風壓7600Pa,功率18.5kW。

2.6.2.3成品系統

污泥成品系統對腐熟物料進行篩分,并根據粒徑大小用于不同的資源化方向。污泥成品系統設置在地面一層,總占地面積為1665m²,地面一層高度為8m,成品倉庫可以存儲8天的成品,主要設備包括篩分機1套,處理干泥能力60m³/h。

2.6.3除臭系統

污泥好氧發酵車間采用生物除臭濾池對臭氣進行處理,使排放氣體指標滿足《惡臭污染物排放標準》(GB14554一93)二級標準及《城鎮污水處理廠污染物排放標準》(GB18918-2002)廢氣排放廠界二級排放標準。除臭總風量400000Nm³/h,共設置3套生物除臭濾池,其中1#、2#生物除臭濾池處理能力均為120000Nm³/h,3#生物除臭濾池處理能力均為160000Nm³/h。生物除臭濾池設置在發酵車間一層屋頂。

2.6.4配電及管理用房

污泥處理系統的管理用房包括管理人員辦公、化驗、會議、控制室等,設置在污泥好氧發酵車間的二層,面積約780m²;污泥處理系統的配電室設置在成品系統上部,面積約146m²。

3污泥好氧發酵系統控制

CTB智能控制高溫好氧發酵技術發酵過程為靜態發酵(主發酵)與動態發酵(后熟發酵)相結合的組合工藝,可以自動監測好氧發酵過程和自動優化發酵工藝參數,避免人工操作的失誤,充分保證堆肥的成功率,提高物料的腐熟度。

3.1曝氣過程控制

好氧發酵過程中對溫度、氧氣等關鍵因素的控制直接關系到發酵效果的好壞。由于好氧發酵是一個復雜的生化過程,不能簡單地設定參數的范圍,而是要根據每個階段的不同需求進行智能控制。

本工程采用靜態鼓風供氧和動態翻拋補氧這種“動+靜結合”的供氧方式,在發酵初期,物料濕度大、處于熱量累積和持續高溫的階段,堆體保持靜止狀態;后熟期為改善堆體的水分分布與物料性狀,采用曝氣加翻拋混勻物料的方式,促進二次發酵。

對此項目發酵過程的控制是基于對堆體物料發酵狀態的合理監測,并根據堆體內部的發酵狀態,實時調整鼓風的自動反饋控制模型,另外,控制系統還包括對混料、臭氣處理等環節的自動控制。

通過溫度、氧氣實時在線監測系統和堆肥自動控制系統,可以根據堆體的溫度、氧氣、耗氧速率、不同發酵階段所需的不同參數等調節控制曝氣速率、曝氣時間和曝氣量,實現生物好氧發酵的全過程控制,以滿足并達到微生物培養階段、快速升溫階段、持續高溫階段、降溫脫水等四個階段的不同溫度、氧氣需求量。

本工程擬在發酵倉的每個氣室設置1個溫度氧氣復合探頭,混合物料入倉發酵過程啟動后探頭自動插入到堆體中,在升溫期和高溫期收集堆體氧氣參數,及時反應堆體氧氣含量狀況,為鼓風機及電動閥的啟閉提供依據。

3.2除臭過程控制

發酵系統臭氣采用“以過程控制為主,末端除臭為輔”的方式。發酵過程會產生一定的氨氣等惡臭氣體,為保證廠區具有良好的衛生條件,除臭系統是污泥處理不可或缺的一個單元,整個工程的臭味控制與去除主要通過以下三個步驟得以保證。

首先在物料混合階段要保證物料充分均勻混合,物料混合系統設有集中控制平臺,可根據不同物料的特性實現實時調控,保證混合物料滿足工程設定要求;其次,通過好氧發酵實時在線控制系統保證堆體氧氣的合理供應,避免堆體處于厭氧狀態,即可減少臭氣的產生;

最后,發酵車間內安裝有環境監測探頭,通過除臭監測系統自動控制除臭系統的啟閉,當臭氣濃度超過監測限值,即啟動生物除臭裝置,好氧發酵產生的臭氣得以集中處理,從而保證除臭系統的高效運行并大幅度降低能耗和運行費用。

為方便自動進出料機和勻翻機等設備在各發酵倉間的轉運并避免發酵氣體的外溢,在發酵車間每2個發酵倉封閉設置為1個臭氣收集單元,從而保證收集單元在保持一定的負壓的情況下集中抽氣,提高了臭氣收集系統的工作效率。并且每個除臭單元內設1個硫化氫監測探頭、1個氨氣監測探頭,自控系統通過監測探頭對發酵倉內部的臭氣量進行實時在線監測。

4技術經濟指標及設計總結

漢西污水處理廠污泥處理工程處理規模為325t/d,污泥好氧發酵車間占地為15170m²,總建筑面積為17761m²,其中主廠房面積為16835m²,附屬車間面積為146m²,辦公樓面積為780m²。污泥發酵系統工程總造價為10600萬元,則脫水污泥的投資成本為32.62萬元/t。工程直接運行成本主要包括電費、油費、人工費和調理劑費用等,脫水污泥的直接運行成本為112~178元/t(不含設備折舊費)。

漢西污水處理廠污泥處理工程采用CTB智能控制高溫好氧發酵技術,具有以下優點:

(1)好氧發酵產品質量穩定,符合國家相關標準。

(2)工藝技術自動化、智能化程度高。

(3)工藝過程快速、穩定。

(4)可減少返混料的倒運。

(5)運行成本和能耗低。

5結語

漢西污水處理廠污泥處理工程采用CTB智能控制高溫好氧發酵技術,處理后污泥作為園林綠化介質土、林地土壤改良劑進行資源化利用。發酵過程通過堆體溫度、氧氣實時在線監測系統,采用鼓風機曝氣為主、勻翻機勻翻后熟為輔的供氧方式,保證了堆體的好氧狀態,降低了惡臭氣體的產生,通過好氧發酵自動控制系統實現污泥處理系統自動運行,降低了污泥處理運行成本和能耗。

微信對原文有刪減,本文由微信小編整理后發布,原文標題:《漢西污水處理廠CTB污泥好氧發酵工藝設計》解讀,作者:吳志高、裴洋、喻勇、呂擁軍、鄒惠君、石亞軍,刊登在《給水排水》2017年06期。