國內外沼氣凈化提純工藝匯總及英國Minworth污水廠案例分享

來源:沼氣圈(微信號:Smart-Biogas)

本文已獲得原創授權

沼氣凈化提純的程度取決于沼氣的用途。沼氣供熱需要脫硫化氫、水,沼氣發電需要脫硫化氫、水、有機鹵化物;沼氣作汽車燃料需要脫硫化氫、水、有機鹵化物、二氧化碳;沼氣并入天然氣網需要脫硫化氫、水、有機鹵化物、二氧化碳以及金屬。本文將就沼氣脫水、脫硫和脫碳的常用工藝進行匯總詳述。

一

脫硫工藝

“

沼氣脫硫是為了避免硫化氫腐蝕設備、硫化氫中毒,以及防止沼氣燃燒時,硫化氫被氧化成二氧化硫或三氧化硫造成更大的危害。其脫除方法如下:

”

生物降解工藝

沼氣中的硫可以通過微生物被去除。大部分的硫氧化細菌都屬于硫桿菌屬,且大多都是自養的,即他們可以利用沼氣中的二氧化碳來滿足其C營養的需要,主要生成物是單質硫,也有部分硫酸根,在溶液中形成硫酸會造成腐蝕。根據沼氣中不同不同的硫化氫含量,可以往沼氣中通入2%-6%的空氣,以滿足生物氧化硫化物的需要。

最直接和簡單的方法是直接往厭氧消化罐或儲氣罐中通入一定量的氧或空氣并保持一定時間,因為硫桿菌隨處可見,所以并不需要接種。消化物的表面可以提供給他們一個微觀好氧環境和必須的營養以供它們生長,并會形成菌落上面附著一層黃色的硫。適當的溫度、反應時間和空氣量可以使硫化氫減少至50ppm。

對于不同的甲烷含量,沼氣在空氣中的爆炸范圍為6%-12%,所以必須采取一定的安全措施以避免給沼氣中通入過量的空氣。

生物濾床工藝

在大型厭氧消化罐生產沼氣中,水洗和生物脫硫常常被聯合起來用以去除硫化氫。可以使用廢水或者消化罐中的上清液從濾床頂部通入,沼氣從底部通入,進入濾床前的沼氣中通入4%-6%的空氣,濾床為水吸收硫化氫和脫硫微生物的生長都提供了一個充足的接觸面。在丹麥,有幾家工業污水處理廠和很多農場發酵產沼都在使用此種工藝凈化沼氣。

消化污泥中加氯化鐵工藝

直接往消化污泥中加入氯化鐵,氯化鐵會和硫化氫反應而形成硫化鐵鹽顆粒。這種方法可以使硫化氫的產生量大為減少,但不能減少到天然氣或汽車燃料所要求的水平,需要再進一步處理。這種去除工藝的投資成本較少,只需要一個盛氯化鐵溶液的罐子和一個定量泵,主要成本是氯化鐵產生的。

氧化鐵吸收工藝

硫化氫易于氫氧化鐵、氧化鐵反應成硫化鐵,此反應是略微的吸熱反應,最低溫度要求12℃,最佳反應溫度需要一定量的水,所以沼氣不能太干,但是應該避免生成冷凝水使球狀氯化鐵粘在一起,減少了反應表面。

產生的硫化鐵可以被空氣氧化再生,生成氧化鐵或者氫氧化鐵和硫單質,再生過程中會放出大量的熱,因此常常會發生自燃。由于在氧化鐵的表面上會覆蓋一層硫單質,所以在經過很多次重復使用后,就需要更換氧化鐵和氫氧化鐵。通常,一個裝置中配有兩個反應床,當一個在進行脫硫的過程中,另一個可以進行再生。

氧化鐵木片吸收工藝

在木片上覆蓋一層氧化鐵相對于相同量的氧化鐵有更大的比表面積和較低的密度,大約100g的氧化鐵木片可以吸收20g的硫化氫。這種方法在美國很流行,價格相對較低,但是必須注意再生氧化鐵過濾器的時候溫度不能太高。

赤泥顆粒吸收工藝

氧化鋁生產中產生的廢物赤泥可以被做成顆粒狀用來吸收硫化氫,它有著更大的比表面積,不足之處就是密度比氧化鐵木片大得多。在德國和瑞士大部分的污水處理廠都使用這種方法。

活性炭吸附工藝

在變壓吸附系統中硫化氫可以通過用碘化鉀浸泡過的活性炭去除,硫化氫被轉化為單質硫和水,硫被活性炭吸收,此反應最佳條件為:壓力7-8×105Pa,溫度50℃到70℃,在壓縮氣體的過程中很容易使溫度到達50℃以上。通常氣體停留時間為4-8小時。在連續運行的情況下,系統要包含兩個吸附裝置,如果硫化氫的濃度在3ppm以上,需要進行再生。

二

脫水工藝

“

沼氣脫水是因為導氣管中如果積累了水會溶解硫化氫腐蝕管道。此外,當沼氣被加壓儲存時,沼氣中的水會凝結凍壞儲氣罐。其脫除方法如下:

”

冷凝法

不同的溫度下沼氣中飽和水蒸汽的含量不同,在35℃時水的含量接近5%,在輸入天然氣網前沼氣中的水必須去除。針對不同的凈化工藝,在各個階段有不同的方法。在壓縮之前需除去冷凝水,這樣,在洗滌去除二氧化碳和硫化氫工藝中就不需要再針對氣體進行干燥。在吸收凈化工藝之前也常常需要對氣體進行干燥,主要有冷凝法和吸附法,最常用的為冷凝法,即在熱交換系統中通過冷卻器冷卻氣體而除去冷凝水。這種方法由于是在熱交換器的表層冷卻,通常比露點低0.5℃-1℃,為了取得更低的露點,必須在冷凝之前先壓縮氣體,然后再釋放到需要的壓力。

吸附干燥

吸附干燥是指通過硅膠,氧化鋁或氧化鎂等干燥劑來吸收氣體中的水分,待干燥的氣體通過吸附床中的干燥劑被干燥。通常使用兩套裝置,當一個工作的時候,另外一個可以再生。干燥劑的再生可以通過兩種途徑。一種是可以用一部分(3%-8%)的高壓干燥氣體再生干燥劑,這部分氣體可以重新回流至壓縮機人口。另外一種是在常壓下用空氣和真空泵來再生干燥劑,此法會把空氣混入沼氣中,一般不會有。

吸收法

水可以被乙二醇、三乙二醇和吸水性的鹽吸收,有許多種鹽都有不同的吸水性,通常在干燥吸附塔中填充上小顆粒鹽,待干燥沼氣從底部通入,被水溶解了的飽和鹽溶液積累在吸附塔的底部,通過閥門排除,然后換上新鹽顆粒,鹽一般不用再生。在一般工業應用干燥器中,不同的鹽露點通常在10℃到15℃之間。

三

綜合凈化提純工藝

水洗工藝

因為二氧化碳和硫化氫在水中的溶解度比甲烷大,所以水洗不但可以去除二氧化碳,還可以去除硫化氫。此吸收過程是純粹的物理反應。通常沼氣通過壓縮后從吸收柱底部進入,水從頂部進入進行反相流動吸收。吸收了二氧化碳和硫化氫的水可以再生循環使用,可以在吸收柱中通過減壓或者用空氣吸脫再生,當水中的硫化氫濃度比較高的時候,一般不推薦使用空氣吹脫,因為水很快又被硫污染。如果有廢水可以利用,不推薦對水進行再生。

聚乙二醇洗滌工藝

聚乙二醇(Selexol)洗滌和水洗一樣,也是一個物理吸收過程。主要成分為二甲基聚乙烯乙二醇。和在水中一樣,二氧化碳和硫化氫在Selexol中的溶解度比甲烷大,不同之處是需要的Selexol的量比水減少,更加經濟和節能。另外水和鹵化烴(填埋場沼氣中的成分)也可以用Selexol洗滌去除。Selexol可以再生重復使用,可以使用水蒸汽或者惰性氣體(凈化后的沼氣和天然氣)吹脫Selexol中的元素硫,但是不推薦使用空氣。

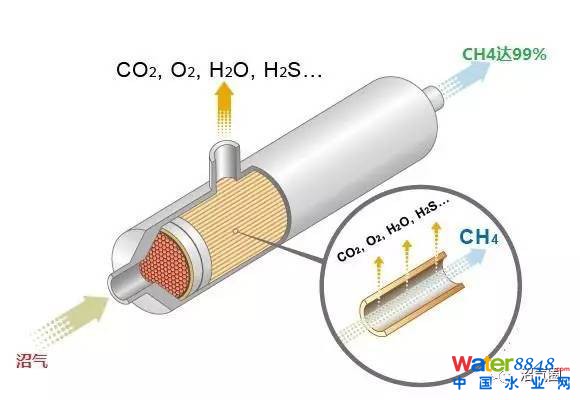

膜分離工藝

膜法分離主要有兩種方法:一種是膜的兩邊都是氣相的高壓氣體分離;另一種是通過液體吸收擴散穿過膜的分子的低壓氣相-液相吸收分離。

1)高壓氣相分離

壓縮到36×105Pa的沼氣首先通過活性炭床以去除鹵化烴和硫化氫,接著便通入濾床和加熱器。膜是由醋酸纖維素制成,可以用來分離像二氧化碳、水蒸汽和殘留的硫化氫等極性分子,它有一定的選擇性,即在不同的區域吸收硫化氫和二氧化碳,但不能分離甲烷中的氮。經驗表明,膜可以持續使用三年,在使用一年半后,因為萎縮的緣故,膜的滲透性會減少30%。

2)氣相-液相吸收膜分離

氣相-液吸收膜工藝近年才被用在沼氣凈化上,其實質是沼氣中的硫化氫和二氧化碳分子穿過一個多孔的熟睡膜在液相中被吸收去除。從下方進入的氣體,其中的硫化氫和二氧化碳分子能夠擴散穿過膜,然后被相反方向流過的液體吸收,吸收膜在一個標準大氣壓下工作。在25℃到35℃,可以非常有效地把沼氣中的硫化氫濃度從2%減少到小于250ppm,液相的吸收劑可以用NaOH溶液。吸收了硫化氫的NaOH溶液可以應用于水處理中以去除重金屬。二氧化碳可以通過胺溶液作液相去除,胺溶液可以通過加熱再生,釋放處純凈的二氧化碳可作工業應用。

碳分子篩工藝

分子篩適用于分離沼氣中特定的氣體組成。通常分子被松散地吸附在炭孔隙中,并且可以析出。通過不同的網孔大小或者壓力可進行選擇性的吸收。當壓力減小時,分子篩中吸收的化合物組分會釋放出來。所以這個過程常常被稱作“變壓吸附法(PSA)”。可以用焦炭制作富有微米級孔隙結構的分子篩凈化沼氣。

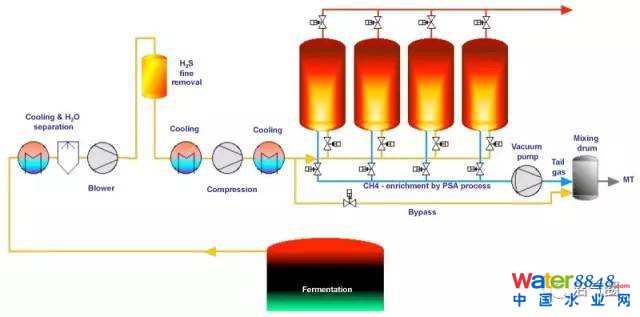

PSA工藝

為了節省壓縮氣體的所需的能量,需要把一系列分子篩串聯在一起。氣體壓力從一組分子篩中釋放后加入接下來的一組。通常是將四組排為一列,可以同時用來去除二氧化碳和水蒸汽。利用活性炭去除了硫化氫后,冷凝器在4℃下冷凝去除之后,沼氣在6×105Pa的壓力下通入吸收單元,通過第一個吸收柱后可以使沼氣中的水蒸汽分壓小于10ppm,甲烷含量超過96%以上。

因為第二個柱子和第四個柱子壓力相通,而第二四個柱子是先被用來抽真空脫附的,所以第二個柱子壓力從6×105Pa釋放到接近3×105Pa,在接著減至常壓,釋放出的氣體再返回消化罐中以回收甲烷。第三個柱子壓力從1×105Pa減少到0.1×105Pa,放出的氣體主要含有二氧化碳,并有少量甲烷,通常都直接排放,也可以設置一個回收裝置來回收甲烷。

可以用紅外沼氣分析儀對第一個柱子分離的甲烷成份進行在線連續檢測,如果不能滿足所需的沃泊指數(指在同一基準條件下,單位容積燃氣的高位發熱量與其相對密度的平方根的乘積,一般是各種燃氣混合氣氣質的一個重要的度量指標),氣體需要再進行變壓吸附,如果甲烷含量足夠高的話,可以輸送進天然氣網或者通過壓縮機壓縮至250×105Pa進行儲存。

沼氣凈化提純生產生物甲烷,是極具開發前景的一種生物質產業,將節約和替代大量石化能源,減少污染物和溫室氣體排放。因此,學習和使用沼氣凈化提純工藝,有利于我國經濟和社會的可持續發展。

工程概述

項目地址:英國Minworth污水處理廠

沼氣提純解決方案供應商:Malmberg Water AB

為增加可再生能源的產量,英國政府在2011年引入了可再生能源供熱激勵方案(RHI),該計劃極大促進了生物甲烷的生產。Severn Trent是英國最大的污泥沼氣發電生產商。多年來,公司開展了多項流程開發和改進措施,以提升沼氣產氣率。隨著該地區通過熱電聯產持續發電和供熱的需要,部分沼氣將升級為生物甲烷。

英國Minworth污水處理廠

項目實施

技術參數

工廠建設年份:2013-2014

工廠規模:3400Nm3/h沼氣(高達1500Nm3/h的沼氣生產升級為生物甲烷)

消化器體積:共16個消化器,總共80000m3/d

原料類型:污水污泥 (4000m3/h)

沼氣利用:注入電網

總投資成本:8150000歐元

補貼:0.75歐元/千瓦時(RHI)

項目實施所采取的行動,主要針對兩個挑戰。首先,雖然工廠的沼氣產量不斷增加,但不規則的電力需求限制了工廠不斷輸出電力,這是連續不斷地生產沼氣的一個障礙。第二個挑戰是能源效率,因為Severn Trent Water確定了天然氣熱損失達40%。

解決方案是在Minworth污水處理工廠安裝新的Malmberg COMPACT® GR14XL設備。該設備利用吸收的原理,通過高壓水洗過程來凈化沼氣并提高甲烷濃度。在整個過程中,沼氣被干燥,清潔,洗滌,清潔和壓縮。工藝工程師設定97%-98%的生物甲烷的流量大小為600Nm3/h。在將裝置運送到現場之前,供應商進行了質量檢查,例如壓力測試和X射線測試。此外,Malmberg還提供RTO(再生熱氧化處理廢氣),防雷,管道和緊急火炬。

項目成效

物理方面:

沼氣提純升級為生物甲烷

社會效益:

可再生發電或供熱

污水減排

減少環境污染

提升公眾對沼氣及可再生能源的認知

在英國市場引入RHI計劃(可再生供熱激勵),可以讓Severn Trent Water有機會更好地利用其沼氣中的可用能源。在RHI的支持下,沼氣升級為生物甲烷,使其可以注入現有高壓電網,從而消除由對電力不規則的需求引起的障礙。這種做法維持了沼氣的連續生產,消除了電能儲存的問題,就像其他可再生能源一樣,它的靈活性可以滿足需要的地方。作為一個整體的解決方案,RHI為Minworth工廠帶來了沼氣生產的可持續的商業模式,為工廠帶來的收入占其總收入的比例超過3/4。