來源:《中國給水排水》微信 - cnww1985

編者導讀:2013年后北京市制定了水環境治理三年行動計劃,中心城區再新增五座再生水廠,污泥量大幅增加,北京市污泥處理處置轉向熱水解+厭氧消化,具體工程包括高碑店、槐房、小紅門、清河、高安屯等污泥處理項目,小紅門污泥處理項目是首座實際運行的項目,目前正處于調試運行階段,其運行效果受到廣泛關注。

作者:杜強強(1988-),北京通州人,碩士,北京市市政工程設計研究總院有限公司工程師,主要從事給排水工程設計。

先看看熱水解厭氧消化實際處理效果吧

北京小紅門污水處理廠原污泥處理采用“濃縮→消化→脫水”工藝,產泥量約為137.5 tDS/d,本次泥區改造工程設計泥量為180 tDS/d,工藝流程采用“濃縮→預脫水→熱水解→厭氧消化→板框脫水”。

現況已投入運行的熱水解系統

現階段水廠內再生水區與泥區均處于調試運行階段,處理量尚未達到設計泥量,隨著熱水解系統的調試運行,每天的處理泥量定量逐步提升。在熱水解系統調試前,改造后的消化池已啟動完成,現階段啟動了2條熱水解系統(共有3條),現調試階段的消化池產氣量約為20000 m3/d,基本滿足2條熱水解處理線所需蒸汽的能量需求。調試期間,廠內所產污泥均進入板框脫水機房內進行深度脫水至含水率小于60%后,送至場外處置。

改造前、后污泥處理效果對比見表1。

表1 熱水解厭氧消化與原消化工藝處理效果對比

|

項目 |

原消化工藝 |

改造后熱水解消化 |

|

處理 泥量 |

137.5 tDS/d |

180 tDS/d |

|

系統 占地 |

原5座消化池 |

占地不變,僅使用4座現況消化池,另一座預留 |

|

出泥含 水率 |

80% |

60%(遠期達到50%) |

|

沼氣 產量 |

(1.6-3.0)×104m3/d 沼氣產量不足 以供應污泥 消化系 統加熱 |

(3.4-5.6)×104m3/d 理論產氣量會提高約1.8倍,完全滿足熱水解系統,還會有12%的能量結余 |

|

有機物 分解率 |

40%—50% |

55%—70% |

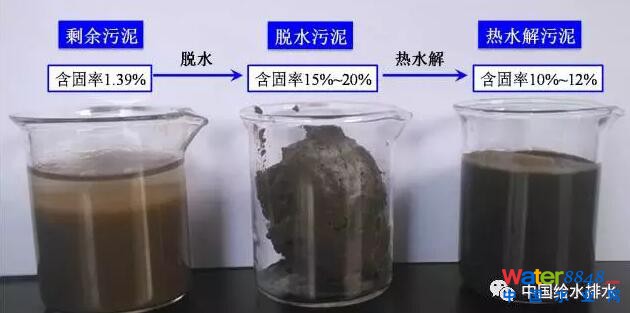

脫水后污泥狀態

再回憶一下改造工程背景

改造前污泥處理采用“濃縮→消化→脫水”工藝,產泥量約為137.5 tDS/d,經過濃縮后的生物污泥與初沉污泥一同進入消化池,消化池進泥含水率在97%左右,消化產生的沼氣用于消化池加熱,其中生物污泥濃縮段采用機械濃縮,消化段采用二級厭氧消化共有消化池5座,脫水段采用帶式和離心式兩種設備。由于該廠污泥中有機質含量變化幅度為55%-70%且呈現明顯的季節性變化,所以,沼氣產量變化幅度較大。

改造前面臨如下問題:

1)無擴建用地,消化池污泥處理能力已達到上限,且無擴建用地。為了貫徹執行北京市政府《北京市加快污水處理和再生水利用設施三年行動方案》的總體要求,北京市內各污水處理廠進行提標改造,出水標準由國標一級A進一步提升。升級改造的同時必然會增加泥量的產生,而現有消化系統已達到處理能力上限,無法滿足升級改造后水廠的污泥處理需求。

2)污泥難以脫水,消化后污泥脫水性能差,較難處理,現況出廠污泥含水率僅能達到80%水平。環保部《關于加強城鎮污水處理廠污泥污染防治工作的通知》對污泥出廠的含水率提出了不大于50%的明確要求,已有的工藝技術路線不能滿足污泥含水率降低的要求。

3)能源赤字,沼氣產量低且沼氣中CH4含量低,消化池加熱量大,沼氣產量不足以供應加熱量,處于“運行即虧損”的尷尬境地。

4)污泥不穩定,污泥穩定程度仍不高,臭味嚴重,消化后污泥有機質含量過高,VS/DS在40-50%。

5)衛生安全隱患,部分污泥消化后不符合衛生學指標,未達到資源化利用要求。

看一看具體的改造技術路線

最終確定采用熱水解作為預處理工藝,流程采用“濃縮→預脫水→熱水解→厭氧消化→板框脫水”。

1泥線工藝流程由于本廠水區進行改造,增加深度處理措施,導致泥區處理量增加,現泥區的設計處理量為180tDS/d。

含水率99.4%的剩余污泥經二沉池排泥后進入現況小脫水機房,利用現況的濃縮機是含水率降至96-97.5%后去往廠區現況儲泥池與97.5%的初沉污泥混合;混合后,將含水率97.5%左右的混合污泥泵送入現況大脫水機房內的離心脫水機進行預脫水,預脫水后污泥含水率在83.5%左右的污泥進入熱水解系統進行處理。

熱水解處理后高溫污泥需經過稀釋和冷卻后才能進行厭氧消化,經處理后的進入經過改造的現況消化池進行厭氧消化,消化池內的污泥溫度為39-41℃、含水率為92%;消化后含水率95%的污泥經新建板框壓濾脫水機房進行脫水至含水率50%(近期脫水至60%)以下,送出廠界進行處置。當峰值泥量時,超出熱水解、消化及壓濾脫水的濃縮污泥,直接利用現況脫水機房脫水,脫水后含水率至80%以下處置。

消化產生的沼氣先經脫硫系統處理,再經沼氣氣柜緩存后輸送至新建沼氣鍋爐房,利用燃燒產生蒸汽供熱水解使用,多余沼氣去往現況沼氣拖動鼓風機處理。熱水解、消化啟動時采用天然氣供鍋爐燃燒供熱加溫。

沼液和濾液處理系統排除的化學污泥和生物污泥全部進入壓濾脫水系統。工藝流程見下圖。

2

熱水解厭氧消化工程設計研究中推薦熱水解最適合的條件為170 ℃,反應時間為30 min。結合已建污水廠中泥區高級厭氧消化工藝的改造中,消化池改造受限、用地受限及運行穩定性等因素考慮,熱水解進泥含固率在12%-17%較為合理。從實際工程中出發,溫度越高操作的危險性越高,確定設計溫度為150-170℃,反應時間為30-40min。熱水解設計參數如表2所示。

表2 熱水解工藝設計參數

|

項目 |

含固率 |

溫度 |

反應壓力 |

反應時間 |

|

參數 |

12%-17% |

150-170℃ |

6-8bar |

30-40min |

改造后消化池的進泥含水率為92%,消化池溫度為40℃-41℃,水力停留時間為21d,攪拌方式利用現況沼氣攪拌系統,改造前后設計參數如表3所示。

表3 改造前后厭氧消化工藝設計參數對比

|

參數 |

含固率 |

溫度 |

停留時間 |

攪拌方式 |

|

改造后 |

8% |

40-41℃ |

21d |

沼氣攪拌 |

|

改造前 |

4-5% |

35℃ |

25d |

沼氣攪拌 |

為適應工程建設的需要,需對消化池進行改造,主要內容包括按照熱水解工藝的出泥溫度進行消化池外保溫措施的更換、對進出泥管道和原加熱系統進行改造等。

泥區未改造前效果圖

泥區改造后效果圖

建設中的泥區

污泥熱水解系統由三部分組成,包括污泥緩存料倉間、熱水解單元以及熱交換車間。污泥緩存料倉間內布置污泥料倉4座,有效容積300m3,3用1備,配套破拱滑架,液壓動力站等,其中一套污泥料倉用于儲存峰值污泥;出泥螺桿泵,Q≥20m3/h,H=12bar,共6臺,3用3備,置于料倉底部;污泥緩存料倉用來接收現況大脫水機房處理后的含水率的83.5%的預脫水污泥,經料倉緩存后的污泥通過出泥螺桿泵送入熱水解單元。

熱水解單元內布置3條熱水解處理線,單條線熱水解正常處理能力60 tDS/d,生產線內每臺反應器分批處理,一個完整的周期持續120至165分鐘,所有的反應器有完全相同的功能,其運行彼此依賴;熱水解單元處理后的污泥經過熱水解單元內的熱水解出泥泵泵送入熱交換車間。

熱交換車間為熱水解后高溫污泥進行冷卻以及稀釋的構筑物。車間內主要布置一次熱交換器及冷卻水換熱器。一次熱交換器,其功率920kW,流量37.9m3/h,10%熱污泥,Tin=85.9℃,pH4.5-5.5;冷卻水,流量40-60m3/h,軟化水,Tin=32℃,pH6.5-7.5。冷卻水換熱器,其功率1890kW,冷側溫度25℃;熱側流量40-60m3/h,進水溫度59℃,冷卻后溫度32℃。經冷卻和稀釋后,將含水率92%、溫度在53℃左右的污泥送入消化池進行厭氧消化。

工程問題及設計優化

可見,改造工程達到了預期效果,污泥處理效率大大提高。但同時,也應該看到如下問題:

1)熱水解工藝設備、管路復雜,對于自控系統要求高,運行操作較為復雜,較傳統消化工藝流程相對加長。

2)經熱水解后,厭氧消化液中COD和氨氮濃度較高,若直接回流至污水處理廠前端將引起進水中污染物濃度的提高尤其是TN和NH3-N濃度的升高,因此需考慮建設消化液的獨立處理設施。

3) 經熱水解處理后的污泥進需經過冷卻后才能進入現況的消化池進行厭氧消化,所以,通常需設置冷卻塔或交換器對熱水解后的污泥進行冷卻降溫,但其冷卻交換后的熱量屬于低熱量源,難以回收再利用。

設計優化建議:

1)根據污泥性質區別進行熱水解預處理

由于熱水解工藝對剩余污泥的沉降性能和脫水性能的改善顯著,同時由于現階段對于大型和超大型項目的改造與實施,多采用進口熱水解設備致使設備價格較高,因此針對這兩點可運用熱水解工藝處理剩余污泥,而后將其與濃縮后初沉污泥混合再進行厭氧消化。這種運行方式可以在減少工程投資的同時最大限度發揮熱水解對剩余污泥的強化作用。假設初沉污泥和剩余污泥干重相同,盡管初沉污泥+剩余污泥熱水解會比僅有剩余污泥熱水解沼氣產量增加,但由于熱水解需要的蒸汽用量大幅提高,總體的運行費用降低得并不多,甚至可能還會出現前者高于后者的情況,這主要取決于脫水后含水率降低的程度。

2)再利用低溫水

本設計中將熱交換后的低溫熱水用于后續沼液處理單元的調溫水以及部分稀釋水,但由于高溫污泥換熱量較大,此部分低溫水還是未能全部利用,造成資源浪費。如果可以運用部分低溫熱水作為廠區的溶藥用水,將可以減少原溶藥水量的同時增強藥劑的使用效果。對于這部分低溫水如何可以得到再利用應繼續探討。

(本文詳細內容參見2017年1月《中國給水排水》第2期“熱水解厭氧消化工藝用于污水廠泥區升級改造”,作者:杜強強1,戴明華1,張晏1,張楠1,吳迪2,1.北京市市政工程設計研究總院有限公司;2.青島思普潤水處理股份有限公司)